科技之光

科技之光

橡胶是仅次于煤炭、钢铁和石油的第四大战略资源。我国已成为全球第一的轮胎橡胶制造和消费大国,由此产生的废橡胶量已超过 1000万吨/年。废橡胶的资源化利用符合我国现阶段及长期基本国情,既是聚焦“国家需求”的重要体现,又是全球高分子工业可持续发展难题之一。废旧橡胶材料绿色高值化回收利用,既能解决大量固废问题,又能解决橡胶原材料不足的窘状。创新废橡胶回收技术瓶颈的突破,实现橡胶工业的可持续发展,引领全球橡胶工业高质量发展,高度吻合我国“碳达峰、碳中和”的生态文明建设整体布局。

我国是石化资源消费大国,石油严重依赖进口(>70%),决定了我国废旧橡胶的再生胶(规模达 500 万吨/年)和热裂解两大主要路线,而橡胶三维网络结构和特殊组成决定其回收利用难度。目前,再生胶工业仍普遍存在能耗高(>800千瓦时/吨)、用途单一和二次污染难题,而热裂解存在裂解炭黑难利用的弊端。因此,废旧轮胎橡胶行业需从整体最佳化视角进行全价值链综合思考,急需开发低成本绿色解交联技术,并拓展高附加值、功能化和标准化的应用市场。

上海交通大学王仕峰教授研究团队在国家重点研发计划、国家自然基金等项目的大力支持下,打破传统思路束缚,在理论上创新建立高效微氧解交联新思路,高效解除三维多重交联网络 (溶胶含量>50%),并以微纳尺度分散和融合于不同基体中,并进行工业化放大和生产、市场化运营,已初步实现废旧橡胶的绿色高值化再利用。

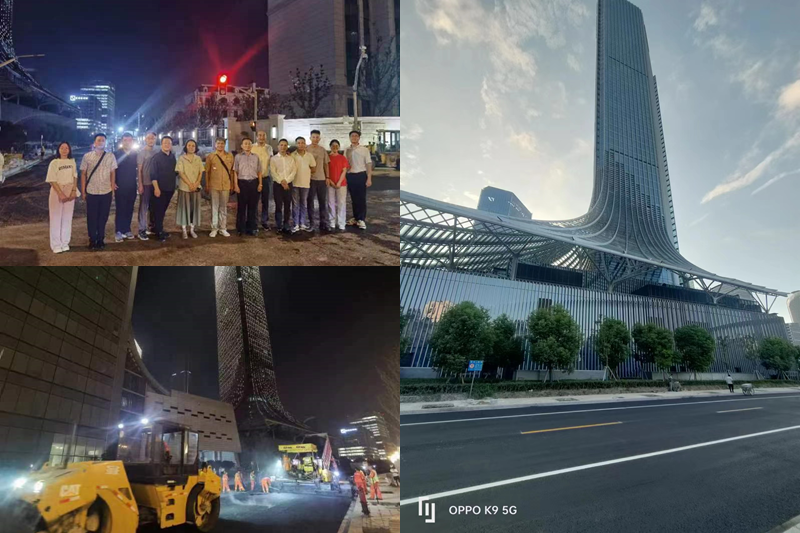

洛阳嵩县山区道路

上海静音路面

2023年暑假,依托公航旅-上海交大联合研发中心成立上海交通大学学生社会实践基地,并开展首次行业实践,获评校重点项目

低温可控解交联技术:绿色低成本

传统橡胶回收和再生过程中的高温、高耗能,以及性能变异和污染问题,严重制约了废橡胶的回收和应用。我国现有的再生胶制备技术需要200℃-300℃的高温强剪切,既耗能又带来了难以处置的污染物,且降解程度难控。传统废橡胶的热氧化或再生过程都避免空气,上海交通大学团队采用主动微氧化法实现橡胶网络高效断裂,并通过催化剂设计和调控微氧动力学,优化工业化环保装置,实现废橡胶的高效解交联,耗能为传统工业技术的1/2。因无需强剪切和成本较高的脱硫剂,具有绿色、低成本等特点。

将废橡胶低温高效解交联,并加之合金化、复合材料化和功能化应用,实现了在多种材料基体的微纳快速分散,解决现有再生回收应用技术难点,打破现有工业再生技术(高温动态脱硫罐法、螺杆挤出等)普遍存在设备要求高、耗能高、分散粒径大和异味等问题。

显著延长公路寿命:打破行业偏见,填补国内外空白

上世纪60年代,发达国家倡导了胶粉制备橡胶沥青筑路技术,一直存在着污染严重、难以稳定和高成本应用等局限性,行业内备受诟病,已普遍不被认可。为了解决这一行业痛点,上海交通大学团队将绿色解交联理论与技术对废旧橡胶深加工,和公路建设部门通力合作,将橡胶微纳精细均匀分散在沥青路面中,实现高性能和功能化应用,形成了废橡塑基热塑性弹性体、超低门尼再生胶和高胶沥青等系列产品,显著延长公路寿命。团队还将废橡胶环保化加工成沥青路面需求的改性剂,从技术层面上改善了应用难题,显著提高了沥青路面质量,从而使公路行业拒绝使用技术,逐渐变为最受欢迎的未来筑路技术。

功能化橡胶路面:环保化和超常性能

绿色解交联技术通过温热和空气的共同作用促使橡胶分子主链和交联键断裂,制备的再生胶分子量低、黏度小,降低了再生温度,能耗低。与传统SBS改性沥青及传统橡胶沥青技术相比,SO2、NO2等有毒气体排放量明显减少,抗热老化性能、抗氧化能力显著提升。该技术产品高比例代替沥青材料(30%-50%),改变沥青脆性和老化导致的路面寿命短的弊病,沥青路面寿命从 10 年延长至 20 年以上;路面结构减薄 1/2,大量节约建材和能耗。该技术还用于制备抗滑降噪路面,提高道路安全性和舒适性。此外,该技术在橡胶工业中也具有高价值潜力。传统再生胶的价格约 4000 元/吨,该技术的液体橡胶和炭黑在橡胶工业中的附加值达 6000 元/吨。

环保化产业路线设计:助力“碳达峰”“碳中和”

碳达峰、碳中和是我国生态文明建设整体布局中的重要内容,团队积极参与制定碳达峰行动计划,广泛深入开展碳达峰行动。团队通过发展的橡胶绿色解交联技术,实现了对轮胎橡胶的深度靶向脱硫、纳米剪切活化和绿色降解再生,相关工艺在低能耗、无污染方面效果显著,为高相容性、高掺量橡胶取代沥青奠定了基础,实现了低碳性、经济性。相关技术已在雄安新区的长寿命道路获得推广应用,也在甘肃的陇漳高速、酒嘉高速等极端地理气候条件下接受考验,2023年9月16日顺利铺装了青藏高原首条橡胶路面试验段,解决高原冻土、冻融开裂、紫外线老化等系列公路路面建设难题。以上技术成果将促进逐步解决全人类面临的“黑色污染”问题,也为我国“一带一路”的绿色经济发展提供支撑。