媒体聚焦

媒体聚焦

十年磨一剑,王宇晗团队破解国际制造难题,获上海技术发明特等奖

人民网

人民网上海5月26日电 (记者葛俊俊)国产大飞机和运载火箭对可靠性、轻量化、大载荷的性能提出了非常严苛的要求。蒙皮是决定飞机疲劳寿命的主承载零件,占机身面积的80%,重量的21%。飞机蒙皮和火箭燃料储箱箱底属于大尺寸大柔性超薄曲面,无法采用常规机械铣削加工,是国际公认的制造难题。

5月26日,上海交大王宇晗带领团队完成的“航空航天大型曲面蒙皮/箱底双五轴镜像铣削技术与装备”项目获得上海市技术发明奖特等奖。该项目在高端镜像铣削技术与装备领域取得突破,支撑了国产大飞机和长征系列运载火箭的研制与批产。

攻坚克难,镜像铣核心技术取得突破

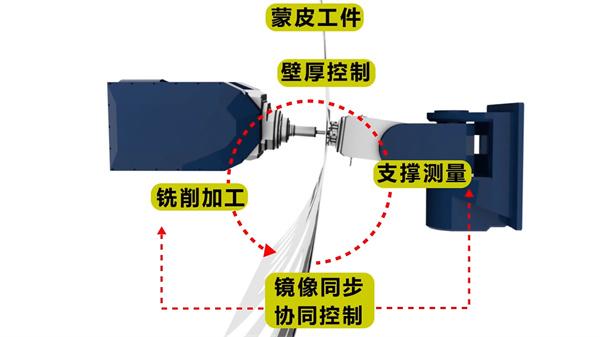

双五轴机床镜像铣削原理。受访者供图

上海交通大学机械与动力工程学院教授、上海拓璞数控科技股份有限公司董事长王宇晗表示,镜像铣是铝锂合金蒙皮和整体箱底加工的唯一手段,通过铣削与镜像支撑双侧同步运动实现加工。在拓璞数控研制出全球首台立式双五轴镜像铣装备前,国内外尚无整体箱底的精密加工手段。

为了破解这两大难题,王宇晗团队从2010年起,在上海市重大技术装备研制计划的支持下,走上了攻关镜像铣技术的道路。

飞机蒙皮镜像铣削加工。受访者供图

控制技术负责人姚彬回忆,公司开发的第一代镜像铣装备经常将工件铣穿,他与毕庆贞教授等人经常开会分析原因。为此,他们发明了实时跟踪工件法向超声动态稳定测厚与闭环控制技术,满足了我国飞机超薄蒙皮高精度制造需求,一举解决了镜像铣的安全防护问题,将铣穿工件的出现频率从几乎每天出现降低到3年来都不出现一次,大大提升了镜像铣机床应用的可行性。

获奖项目呈现四大特色,解决了高端装备“卡脖子”问题

此次获奖的“航空航天大型曲面蒙皮/箱底双五轴镜像铣削技术与装备”项目,解决的是高端镜像铣削技术与装备“卡脖子”问题。

据介绍,该项目的亮点和特色包括:一,是国内首次研制的卧式双五轴镜像铣装备,解决了国产飞机大尺寸蒙皮精密加工难题;二,创新研发了全球首台立式双五轴镜像铣装备,满足了新一代火箭箱底整体结构大角度加工需求;三,发明了实时跟踪工件法向的超声动态稳定测厚与闭环控制技术,壁厚加工精度提高5倍,突破了飞机超薄蒙皮高精度制造难题;四,发明了柔性曲面轮廓精密加工技术,开发了柔性装卡-在机建模-加工规划成套工艺系统与软件,实现了任意形状蒙皮的快速装卡与自动化生产。

同时,该项目获发明专利24项,软件著作权15项,发表SCI论文30余篇,国内首次研制出大型飞机曲面蒙皮/火箭箱底双五轴镜像铣削技术与装备,实现了高端工业母机在大空间高精度关键指标上的提升和共性技术的突破,解决了飞机火箭超大超薄曲面精密加工难题,成为全球掌握镜像铣技术的三个研究团队之一,有力支撑了我国大飞机和空间探索事业的发展。

-

媒体链接